大棚管配件的制作是一個涉及多個環節和工藝的過程,主要包括材料準備、加工成型、表面處理以及最終組裝等步驟。以下是對大棚管配件制作過程的詳細闡述:

一、材料準備

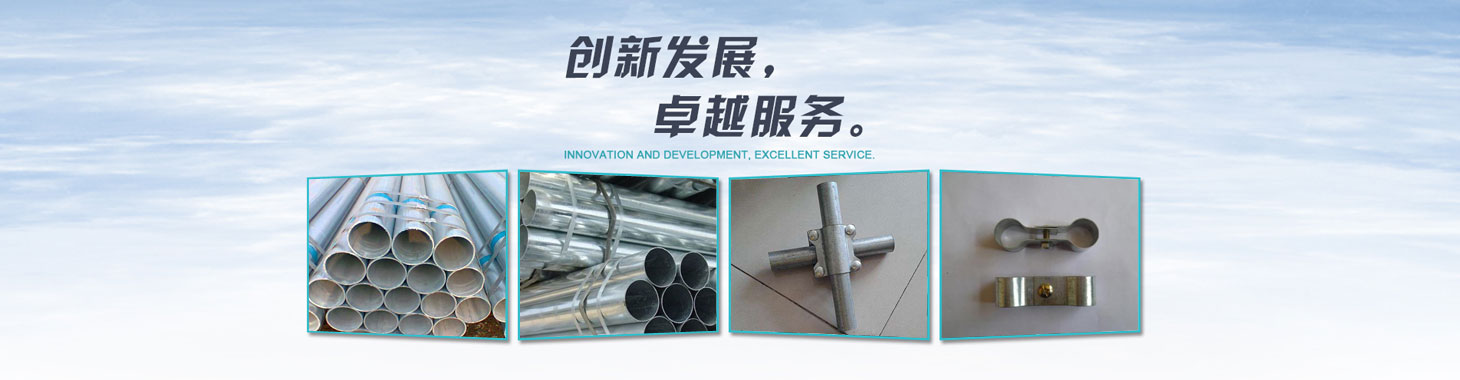

選擇材料:大棚管配件的材料通常選用具有良好耐腐蝕性、機械性能和加工性能的材料,如鍍鋅鋼管、不銹鋼、鋁合金等。這些材料能夠有效抵抗大棚內外環境的侵蝕,延長使用壽命。

采購與檢驗:根據設計要求和實際需求,采購相應規格和材質的材料。在材料入庫前,需進行嚴格的檢驗,確保材料的質量符合標準,無裂紋、銹蝕、變形等缺陷。

二、加工成型

切割與下料:使用切割機、鋸床等設備,將采購的原材料按照設計尺寸進行精確切割。下料過程中需注意控制尺寸精度和表面質量,避免產生毛刺、飛邊等缺陷。

成型加工:根據配件的形狀和結構要求,采用沖壓、折彎、焊接等工藝進行成型加工。例如,對于彎管配件,可使用彎管機進行彎曲成型;對于連接件,則需進行焊接或螺紋加工。

打磨與拋光:成型后的配件表面可能存在不平整、粗糙等問題,需使用砂輪、拋光機等工具進行打磨和拋光處理,以提高表面光潔度和美觀度。

三、表面處理

除銹與清洗:為防止配件在使用過程中生銹,需進行除銹處理。可采用噴砂、酸洗等方法去除表面銹跡和污垢。清洗后需及時擦干或烘干,防止水分殘留導致再次生銹。

鍍鋅或防腐處理:為提高配件的耐腐蝕性能,需進行鍍鋅或防腐處理。鍍鋅可采用熱鍍或電鍍方式,使鋅層均勻附著在配件表面;防腐處理則可采用噴涂、浸涂等方法,將防腐涂料均勻涂覆在配件表面。

四、最終組裝

檢查與調試:在組裝前,需對各個配件進行仔細檢查和調試,確保尺寸、形狀、質量等均符合設計要求。對于存在問題的配件,需及時更換或修復。

組裝與固定:按照設計圖紙和安裝要求,將各個配件進行組裝。組裝過程中需注意控制間隙、緊固力度等參數,確保配件之間的連接牢固可靠。對于需要焊接的部件,需進行焊接質量檢查,確保焊縫質量符合標準。

測試與驗收:組裝完成后,需對整個大棚管配件系統進行測試和驗收。測試內容包括尺寸精度、結構穩定性、耐腐蝕性能等方面。驗收合格后,方可交付使用。

五、注意事項

安全生產:在整個制作過程中,需嚴格遵守安全生產規章制度,確保人員和設備的安全。

質量控制:加強質量控制和管理,確保每個環節都符合標準和要求。對于出現的問題和缺陷,需及時采取措施進行糾正和改進。

環保要求:在制作過程中需注重環保要求,減少廢棄物和污染物的排放。對于可回收的材料和廢棄物,需進行分類處理和回收利用。

綜上所述,大棚管配件的制作是一個復雜而精細的過程,需要嚴格控制每個環節的質量和工藝要求。通過科學選材、精確加工、嚴格檢驗和合理組裝等措施,可以制作出高質量、高性能的大棚管配件,為現代農業的發展提供有力支持。